Nieskuteczne próby uszczelnienie miejsca łączenia elementów dachu z obróbkami blacharskimi świetlika

Świetliki dachowe posiadają na powierzchni płyt perforację, we wnętrzu poliwęglanu utrzymuje się para woda oraz stojąca woda. Nieskuteczne uszczelnienie miejsc styku tych elementów za pomocą lepiku jak i reperaturek w postaci taśm samoprzylepnych i samo wulkanizujących.

1. Świetlik od środka

2. Perforacja poliwęglanu

3. Para wodna i woda stojąca w komorach poliwęglanu

4. Zniszczone świetliki dachowe - niewłaściwy montaż poliwęglanu

5. Nieszczelne świetliki uszczelnione za pomocą lepiku

6. Ślady wielkokrotnych prób uszczelnienia świetliki

poklejone lepikiem oraz taśmami uszczelniającymi

7. Ślady nieskutecznego uszczelnienia - świetlik pomimo

wielu warstw uszczelniaczy nie zachowuje szczelności

8. Kilka warstw uszczelniaczy nie pomogło

i nie zapewniło szczelności świetlikow

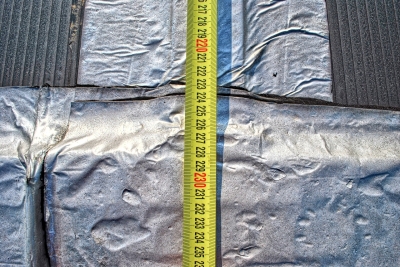

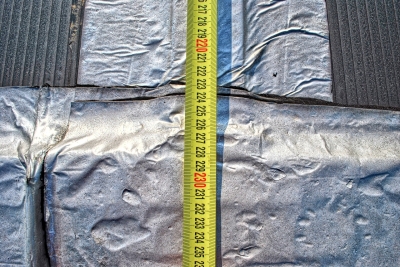

9. Nieskuteczna próba uszczelnienie kalenicy za pomocą

taśm samoprzylepnych uszczelniających

10. Świetliki błędnie skonstruowane, nie pomogly wielokrotne próby

uszczelniena za pomoca lepiku taśm lepiku oraz ponownie taśm

Grzegorz. W Katowice

Nasze świetliki od pierwszych chwil po zamontowaniu przysparzały nam kłopotów. Przecieki pojawiły się praktycznie zaraz po odbiorze wykonanych prac. Prosimy o poradę na Państwa forum jak świetliki uszczelnić. Miejsce gdzie poliwęglan styka się z dachem zostało oryginalnie uszczelnione przez wykonawcę za pomocą obróbek blacharskich uszczelnionych za pomocą silikonu. Pierwsze deszcze sprawiły że detal świetlika w tym miejscu nie zdał egzaminu, przecieków zaczęło przybywać praktycznie po każdym opadzie. Apogeum nieszczelności nastąpiło w okresie jesienno-zimowym, i trwa do dnia dzisiejszego. Uszczelnianie świetlika nie przyniosło żadnych efektów. Na początku stosowaliśmy specjalistyczny silikon dekarski - wypadł, następnie taśmy samoprzylepne bitumiczne – skutek mizerny. Następnym etapem był lepik, jednak i on skruszył się w zimie popękał i też wypadł po czym znowu taśmy samoprzylepne. Innymi problemami z którymi mieliśmy też do czynienia to duża ilość wody utrzymująca się we wnętrzu komór poliwęglanowych. Z nieznanych przyczyn pojawiły się też dziury w płytach poliwęglanowych, ale o tym czytaliśmy na Państwa forum i znamy ich prawdopodobne pochodzenie wynikające z ich nieprawidłowego założenia. Cztery lata temu wykonawca w ramach reklamacji wymienił płyty w rejonie nieszczelności i dodatkowo uszczelnił taśmami lecz prace te nie przyniosły żadnych wymiernych efektów. N zdjęciach prezentujemy aktualny stan.

Odp.:

W celu łatwiejszego udzielania odpowiedzi na forum pozwoliliśmy sobie ponumerować przesłane przez Pana zdjęcia. Będziemy starali się operować poszczególnymi numerami fotografii. Nada to większej przejrzystości i ułatwi interpretację naszych odpowiedzi.

Widoczny na pierwszej fotografii świetlik od spodu obrazuje nieskuteczność uszczelnienia

miejsc łączenia płyt. Dużo lepszym rozwiązaniem na etapie wykonywanie świetlika byłoby

nie dzielenie płyty na spadku poliwęglanu, lecz położenie go w jednej tafli. Każde łączenie

poliwęglanu na spadku świetlika daje duże prawdopodobieństwo występowania przecieków.

Mocowanie poliwęglanu wykonane zostało tutaj wyjątkowo niedbale co szczególnie obrazują fotografie 5,6,7. Można było wykonać to przejście stosując odpowiednio ukształtowane profile E-2088 oraz E-2087. Prawdopodobnie jednak ta czynność była dla wykonawcy zbyt trudna dlatego co się dało obrobił blachą, resztę zaś pokleił silikonem. W momencie kiedy tafla poliwęglanu zaczęła pracować przy różnicach temperatury to mocowanie poliwęglanu okazało się za słabe, zarówno uszczelnienie jak i posadowienie świetlika przestało pełnić swoją funkcję i płyty nie miały już żadnego zabezpieczenia chroniącego wnętrze obiektu przed przeciekami. Na wspomnianych wcześniej fotografiach 5,6,7 widać że poliwęglan tak na dobrą sprawę został przylepiony do reszty części dachu. Można łączyć w ten sposób między sobą materiały o jednorodnych parametrach rozszerzalności liniowej, jednak w przypadku poliwęglanu jest to niedopuszczalne. Zdjęcia 2,3,4 przedstawiają następny problem jakim jest perforacja jakiej uległ poliwęglan. Uszkodzenia te związane są odwrotnym założeniem poliwęglanu co skutkuje jego degradacją przez promieniowanie UV, temat ten był już kilkakrotnie poruszany na naszym forum. Jeżeli przyjrzymy się fotografii nr 9 jak i pozostałym to dopatrzymy się następnego niedbalstwa jakim jest nie tylko położenie części płyt odwrotnie to jeszcze poprzecznie do spadku. Istotą idei prawidłowego montowania płyt

jest żelazna reguła mówiąca by komory płyt biegły po spadku, chociażby niewielkim /wynikającym z tabel określonych przez producenta/ ale zawsze po spadku. Tworzywo takie jak poliwęglan ma prawo w swoich komorach zatrzymywać wilgoć, ale tylko w postaci pary wodnej, w celu jej odprowadzenia stosuje się bardzo skuteczne folie paroszczelne jak i paroizolacyjne. Dodatkowo profile do poliwęglanu powinny mieć stosowne i zawsze drożne odwodnienia. W przedstawionych fotografiach prawdopodobnie nie ma żadnych wspomnianych folii jak i odwodnień, całość zaś mocowania poliwęglanu jest zalepiona różnymi kitami i taśmami.

//Poziomo – czyli błędnie położony poliwęglan będzie w swoim wnętrzu utrzymywał nie tylko

parę wodną a także skropliny powstające z jej wykraplania tejże pary jak także deszczówkę

przedostającą się do wnętrza przez powstałe szczeliny oraz nieszczelności. Tak uwięziona

wilgoć nie będzie miała praktycznie żadnej możliwości ujścia z wnętrza komór płyt. Pionowe

ułożenie jest związane z grawitacyjnym odwodnieniem płyt, w przypadku poziomego ułożenia nie ma takiej możliwości. Sprawę pogarsza także okres mrozów kiedy to uwięziona woda zamieniając się w lód rozrywa cienkie ścianki. W przypadku gdyby świetlik był schowany w cieniu czy też skierowany na północ to we wnętrzu płyt znajdowałyby się kolonie glonów.

Myślę że naprawa powinna polegać na całkowitym zdemontowaniu i zutylizowaniu poliwęglanu wraz z wszystkimi silikonami, lepikiem jak i pozostałymi „uszczelniaczami”.

Nowe poliwęglany powinny łączyć się ze sobą poziomo tylko w szczycie świetlika. Miejsca styku z dachem powinny być starannie wykonane z profili aluminiowych posiadających gniazda na uszczelki EPDM, uwzględniających odwodnienia. Można też stosować odpowiednio wyprofilowane obróbki blacharskie. Jakikolwiek zastosowany silikon ma mieć jedynie charakter dekoracyjny, maskując ewentualne niedoskonałości łączenia profili jak i dylatacji. Potocznie nazwany silikon lub uszczelniacz nie może mieć za zadanie

uszczelniania świetlika czy też być jego jedyną gwarancją szczelności. Jeżeli świetlik bez silikonu będzie nieszczelny to z silikonem wcześniej czy później też będzie nieszczelny. Uszczelnianie poliwęglanu polega na stosowaniu odpowiednich profili uwzględniających rozszerzalność materiału jak i przewidując miejsca do odwodnień. Po części można przyjąć że elementy świetlika z poliwęglanu wraz z akcesoriami powinny być montowane podobnie jak dachówki – czyli niejako na „rybią łuskę”. Jeżeli prawidłowo zamontowana dachówka będzie pęknięta to możemy wymienić lub też skleić, sklejona wytrzyma jakiś czas, nowa zdecydowanie dłużej. Jeżeli jednak wszystkie dachówki lub ich część założymy odwrotnie to żaden uszczelniacz nam nie pomoże. Zdecydowana większość podobnych zresztą błędów wykonawczych bierze się z bezgranicznego zaufania do różnego rodzaju uszczelniaczy.

Pokutuje przekonanie że jeżeli uszczelniacz „A” czy też uszczelniacz „B” ma swoim opakowani umieszczoną informację że nadaje się do celów dekarskich to dlaczego nie powinien pomóc. Sądzę że jeżeli postąpi Pan według naszych wytycznych to problem powinien ulec rozwiązaniu. Wiele przydatnych informacji ułatwiających Panu naprawę świetlika znajdzie Pan na naszej stronie. Tam też znajdują się profile aluminiowe które powinno się zastosować w Pana obiekcie. W momencie kiedy Pan usunie poliwęglan wraz z kitami prosimy o przesłanie nam zdjęć konstrukcji. Doradzimy jak montować poliwęglan oraz jakich użyć profili. Należy pamiętać że skuteczne uszczelnienie świetlików bierze się z umiejętności odpowiednio dobranych profili, oraz obróbek, nie zaś z ilości zastosowanych uszczelniaczy.